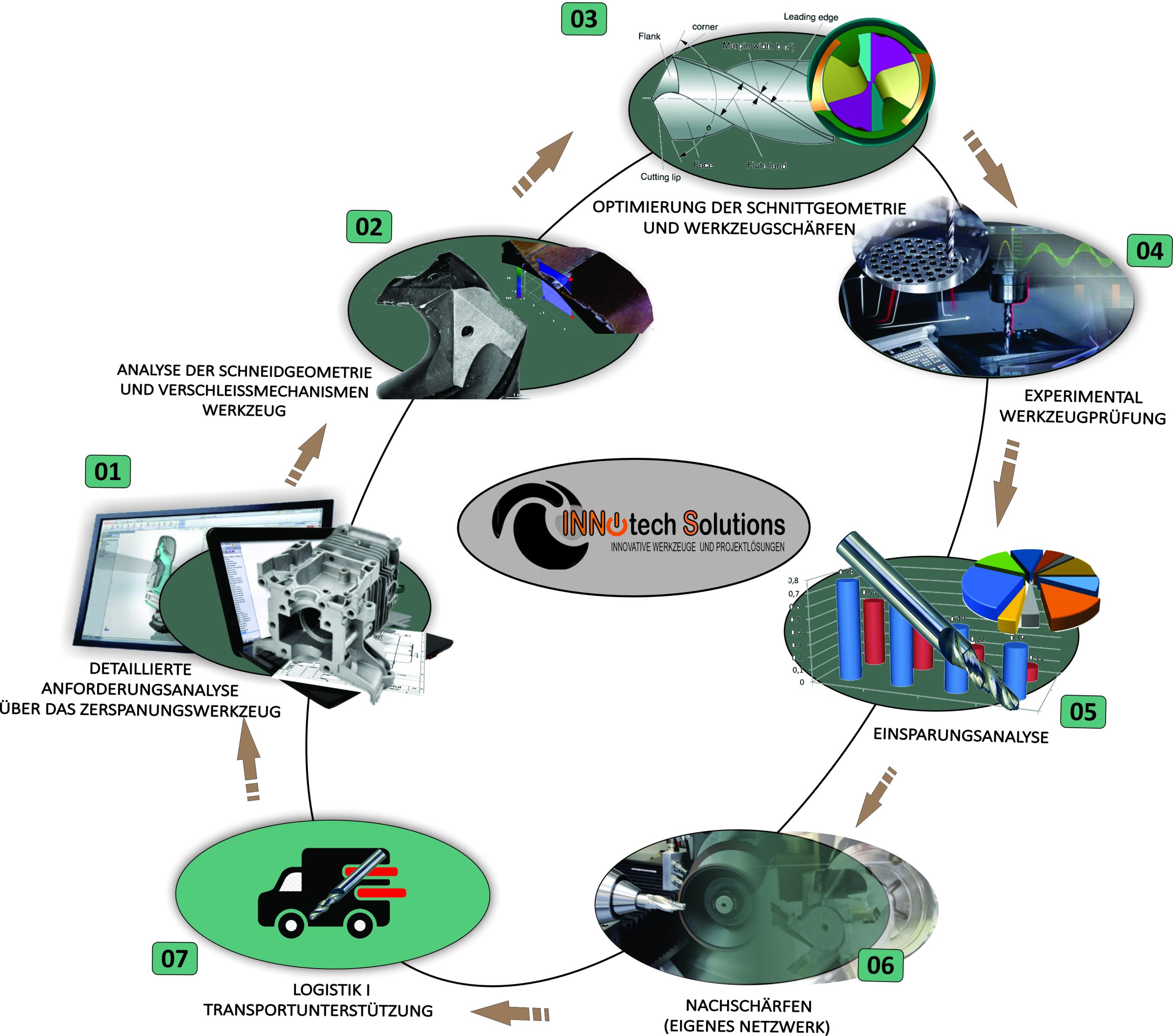

Ablauf der Optimierung von Zerspanungswerkzeugen

Der Ablauf der OPTIMIERUNG VON ZERSPANUNGSWERKZEUGEN basiert auf dem Prinzip eines Algorithmus, der folgende Optimierungskriterien berücksichtigt:

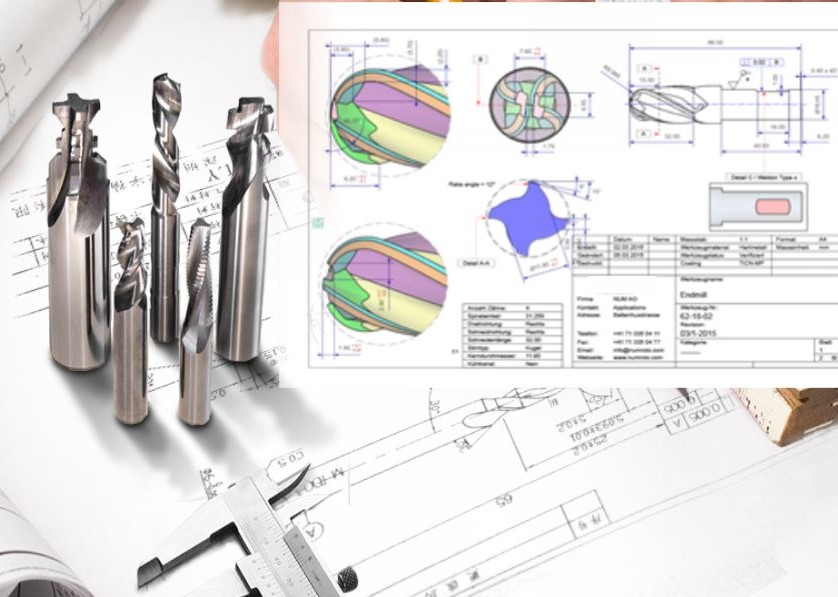

01. Analyse der technischen Anforderungen an Zerspanungswerkzeuge

Die ANALYSE DER TECHNISCHEN ANFORDERUNGEN AN DAS ZERSPANUNGSWERKZEUG wird unmittelbar vor dem Prozess der Optimierung der Schneidgeometrie durchgeführt, mit dem Ziel, die technischen Anforderungen der Bearbeitungsdetails und Produktionsbedingungen vollständig zu verstehen und kritische Stellen zu definieren, die den schnellen Verschleiß des Werkzeugs beeinflussen könnten und die Schwächung seiner Ausbeutungseigenschaften.

Um bereits zu Beginn die Voraussetzungen für eine erfolgreiche Optimierung zu schaffen, ist es notwendig, alle wichtigen Faktoren rund um den technologischen Ablauf und Produktionsprozess, die Werkzeugspannung sowie die Werkstückspannung zu betrachten.

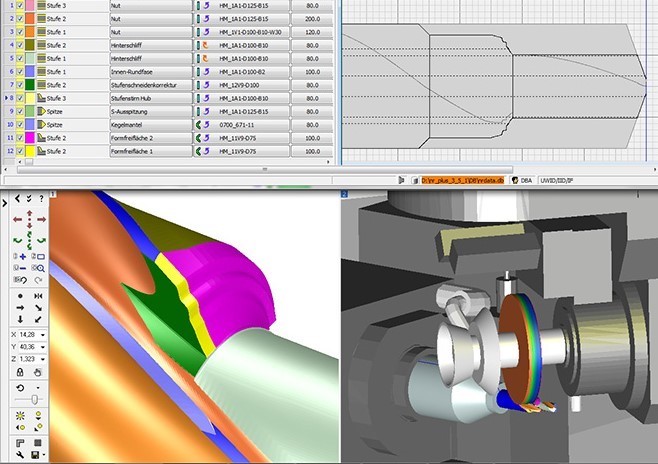

02. Analyse der Schnittgeometrie und Werkzeugverschleißmechanismen

DUGOGODIŠNJE ISKUSTVO IZ OBLASTI TEHNOLOGIJE OBRADE REZANJEM uz kontinuriano djelovanje na polju ANALIZE GEOMETRIJE reznih alata , kao i ANALIZE MEHANIZAMA TROŠENJA reznih alata ; doprinijelo je uspostavljanju vlastitih EKSPERIMENTALNO-STATISTIČKIH metoda.

Primjenom navedenih metoda vršimo monitoring nad svim eminentnim karakteristikama obradnog procesa i analizramo uticaj na životni vijek rezne oštrice alata , te dolazimo do USLOVNOG OPTIMUMA ne samo rezne geometrije alata ; već i OPTIMUMA u pogledu optimalnih parametara režima obrade i utroška energenata koji dominiraju u proizvodnom procesu.

Pri analizi geometrije i mehanizama trošenja reznog alata koristimo sljedeću opremu :

Efikasnom analizom mehanizama trošenja alata i pronalaskom kritičnih mjesta trošenja alata , dolazimo do spoznaje o ključnim ULAZNIM PARAMETRIMA procesa koji će koristiti pri procesu optimizacije rezne geometrije alata.

04. Eksperimentalno Testiranje Alata

PRIMJENOM EXPERIMENTALNE OPREME i koncepcije eksperimentalno-statističkog pristupa , u mogućnosti smo našim partnerima ponuditi mogućnost 2 kriterija testiranja alata ; i to :

Ispitivanje alata vršimo primjenom EKSPERIMENTALNO-STATISTIČKIH metoda pomoću kojih smo u mogućnosti pratiti sve relevantne – vitalne parametre obradnog procesa :

Sa ovakvim pristupom METODOLOGIJI OPTIMIZACIJE REZNE GEOMETRIJE ALATA omogućavamo potpunu optimizaciju geometrije van proizvodnog procesa , i eliminišemo sve nepotrebne zastoje procesa koji bi se desili prilikom direktnog testiranja u proizvodnji .

Ovakvim pristupom osiguravamo drastične uštede u potrošnji reznog alata na projektima pri visokoserijskoj proizvodnji , te tim proizvodni proces činimo rentabilnim i profitabilnim.

05. Analiza Efikasnosti Optimizacije

Analizu efikasnosti sprovedene optimizacije vršimo primjenom :

Grupisanjem prethodno sprovedenih analiza dolazimo do zbirne analize koja prikazuje zajednički učinak optimizacije na zbirne troškove procesa u posmatranom domenu ispitivanja za definisani alat ili grupu alata (proizvodnu operaciju)

Navedene rezultate optimizacije u pisanom obliku prezentiramo kupcu , te donosimo zajedničku najracionalniju odluku za daljnji proces eksploatacije reznog alata

06. Ciklično Obnavljanje Geometrije Reznih Alata

Sa ciljem dugoročnog održavanja DOSTIGNUTOG OPTIMUMA , za sve optimirane alate (Projekte) osiguravamo vlastito servisiranje reznog alata i kompletnu logističku podršku.

Na taj način primjenom i implementacijom PROCESNO OPTIMIRANE rezne geometrije alata osiguravamo potpunu ponovljivost postojanosti rezne oštrice alata , i održavamo KONSTANTNOST UTROŠKA ALATA po obrađenom proizvodu.

Sve naše alate tokom procesa oštrenja alata u potpunosti izlažemo ULAZNOM MONITORINGU praćenja trošenja rezne oštrice , koja nam daje pouzdne podatke za daljnje korake optimizacije reznog alata tokom ciklusa eksploatacije.

Za sve naoštrene alate obezbjeđujemo mjerni protokol definisan na osnovu intenziteta nivoa kontrole koju uzima u obzir važnost geometrijskog elementa tokom eksploatacije.