Unser Produktionsprogramm an Zerspanungswerkzeugen

Dank unserer breiten Produktionspalette an Zerspanungswerkzeugen sind wir in der Lage, die Bedürfnisse selbst der anspruchsvollsten Kunden sowohl auf individueller als auch auf Projektebene zu erfüllen.

Unser Produktionsprogramm umfasst: VHM-Werkzeuge, PKD-Werkzeuge mit VHM-Basis, monolithische PKD-Werkzeuge, WSP-Werkzeuge sowie alle Arten von kombinierten Zerspanungswerkzeugen.

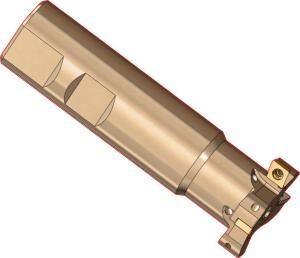

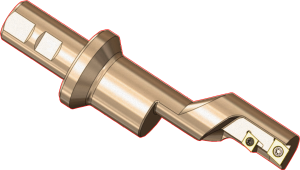

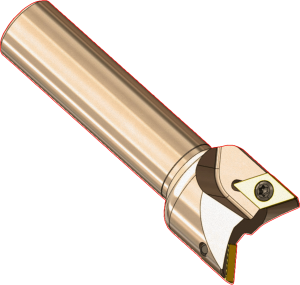

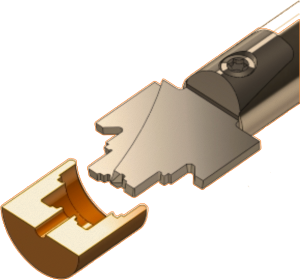

02. PKD Werkzeuge mit VHM Basis

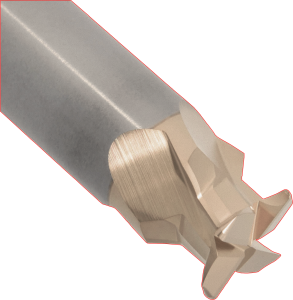

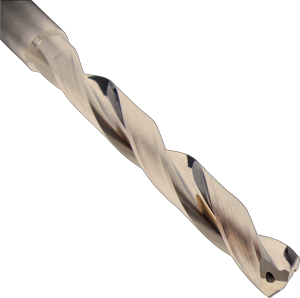

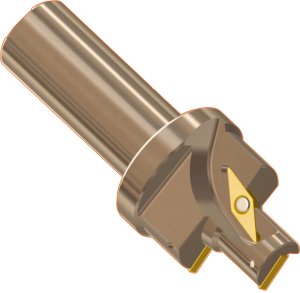

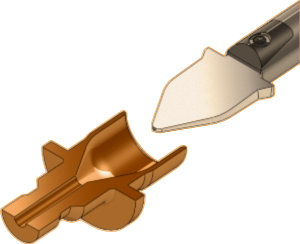

Unser Produktionsprogramm an PKD-Zerspanungswerkzeugen mit Hartmetallkörper ist hinsichtlich Werkzeugkomplexität, Komplexität der Werkzeuggeometrie sowie optimaler Kühlleistung zur Perfektion gebracht.

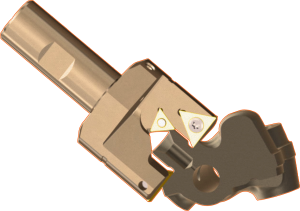

Wir produzieren alle Arten von Werkzeugen zum Bohren, Fräsen, Reiben und auch alle Arten von kombinierten PKD-VHM-Werkzeugen.

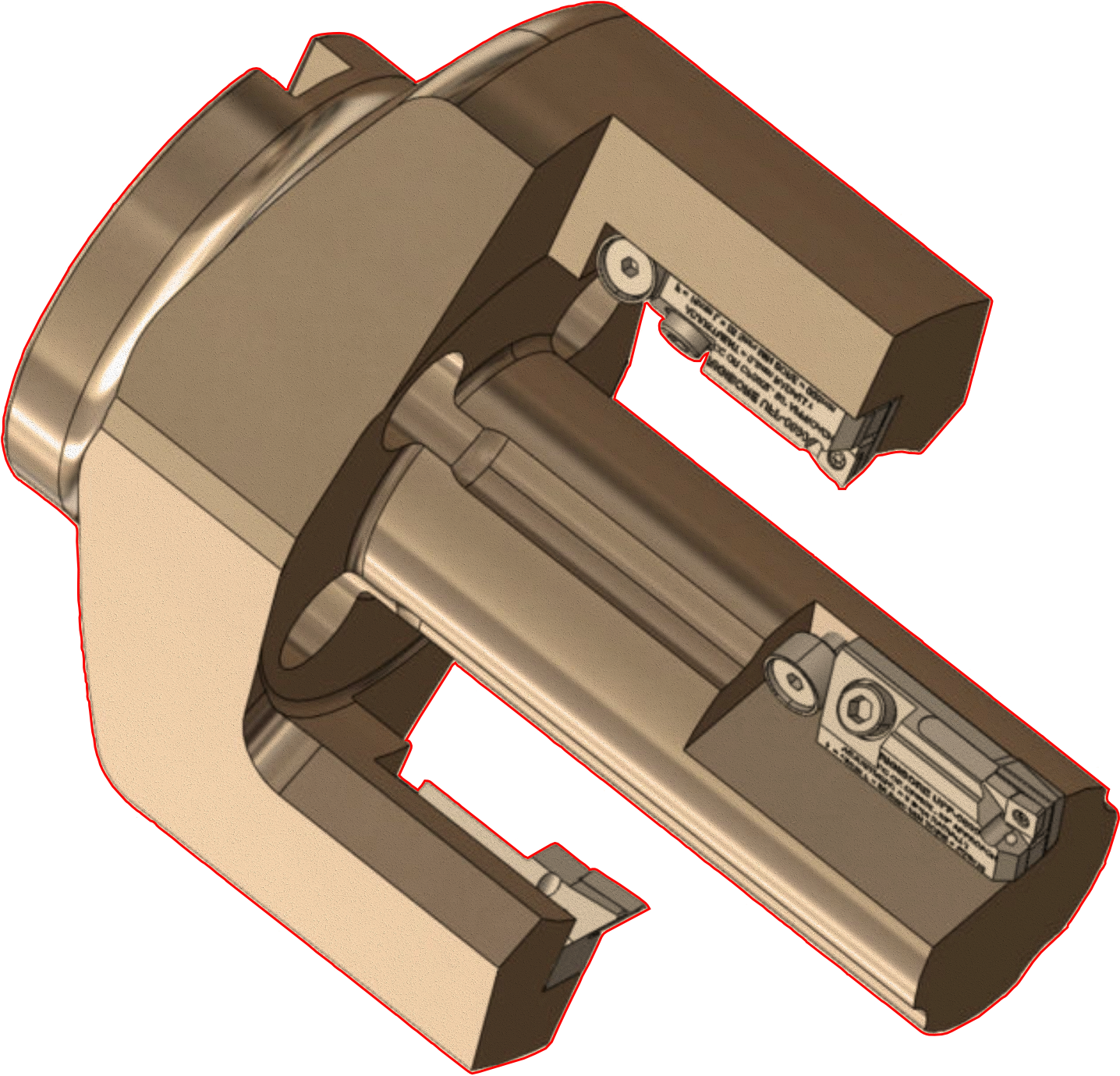

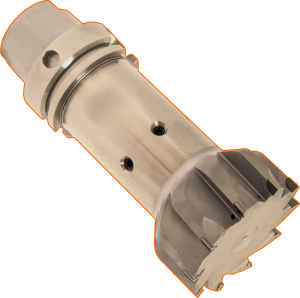

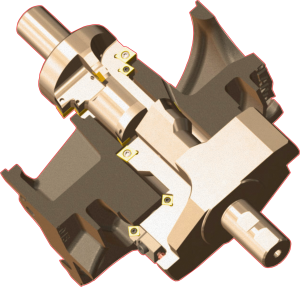

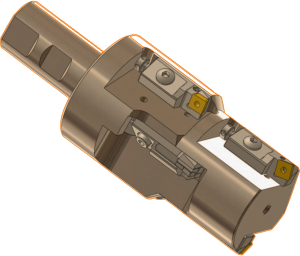

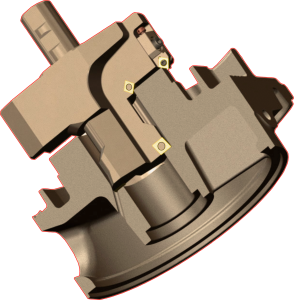

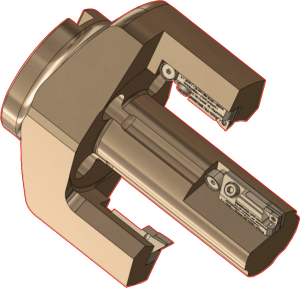

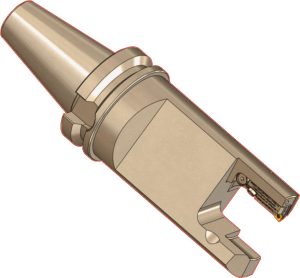

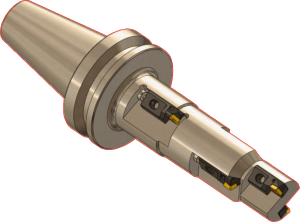

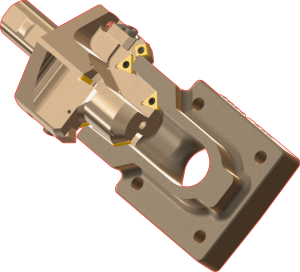

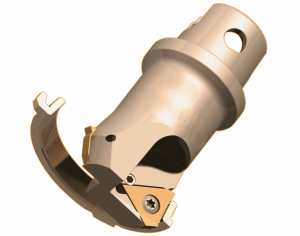

03. PKD-Zerspanungswerkzeuge mit allen Arten von Aufnahmen

Die enge Spezialität unserer Entwicklungs- und Produktionstätigkeit sind monolithische PKD-Zerspanungswerkzeuge, die wir nach individuellen Kundenanforderungen mit Aufnahmen aller Art modular entwickeln. Wir sind in der Lage, Werkzeuge für sämtliche Zerspanungsoperationen sowie Werkzeuge mit DIN (HA, HB, HE), SK , BT , HSK , CAPTO und MODULAR-Aufnahmen herzustellen.

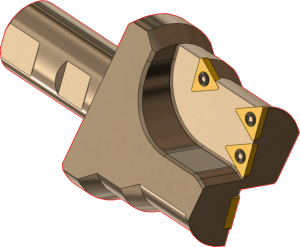

PKD Bohr und Senkwerkzeuge

PKD-Fräswerkzeuge

Nachschärfen von Zerspanungswerkzeugen

Mit dem Ziel , die Qualität der hergestellten Werkzeuge langfristig aufrechtzuerhalten, bieten wir einen Werkzeugschärfservice und eine umfassende logistische Unterstützung an.

Durch das Nachschärfen des Werkzeugs stellen wir eine 100%-ige Wiederholbarkeit der Schneidgeometrie am Werkzeug und damit eine vollständige Wiederholbarkeit der Verschleißlebensdauer des Werkzeugs sicher.

Unsere Eingangskontrolle überwacht ständig den Verschleißcharakter der Schneidengeometrie des Werkzeugs und korrespondiert mit den technischen Abteilung unserer Kunden hinsichtlich weiterer Verbesserungen.

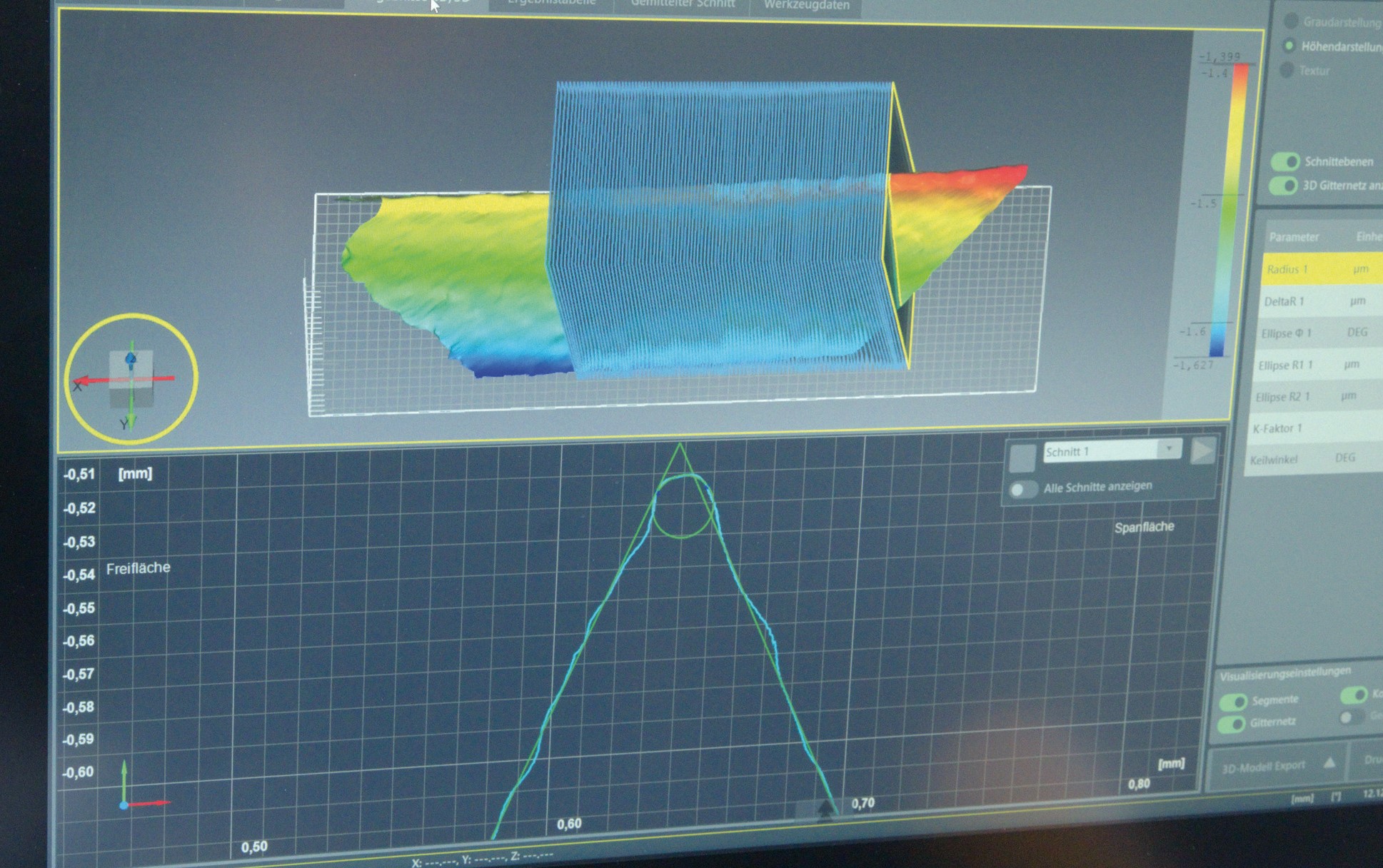

Qualitätskontrolle

Wir führen eine Qualitätskontrolle während des Werkzeugschärfprozesses sowie eine abschließende Qualitätskontrolle mit vollständig dokumentierten Abläufen und Aufzeichnungen durch.

Auf Kundenwunsch sind wir in der Lage, eine 100% – ige Qualitätsendkontrolle aller gefertigten Werkzeuge durchzuführen und zu dokumentieren

Zur Qualitätskontrolle nutzen wir moderne optische Messgeräte der namhaftesten europäischen Hersteller

Schneidkanteverrundung - Fokus auf die Schneidkante

Wir sind sehr darauf bedacht, die neuesten Spitzenverrundungstechniken anzuwenden. Durch ständige Investitionen in Anlagen zum Verrunden von Schneidkanten sowie in deren effiziente Steuerung gewährleisten wir eine konstante und zuverlässige Bearbeitung der Schneidkanten des Werkzeugs und damit eine konstante Lebensdauer des Werkzeugs.